1、前言

铝合金因其质量轻、耐腐蚀、外形美观等优点被越来越多的应用到生活的各行各业中。其中,汽车配件中铝合金的所占分量也日益加重。车辆的外饰件中,一些长条类装饰件和行李架可由铝型材加工后再经氧化制成。这种外饰件因涉及到车辆的外形美观程度,所以主机厂对氧化后表面外观要求很高。

2、白线缺陷外形及分析

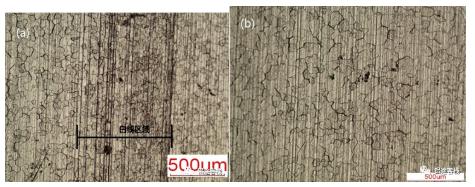

铝型材在挤压过程中容易出现白色条纹(白线),这种白线产生时,其轻重并不相同。当白线较轻时,肉眼可观察到很轻微的分色,若白线较重,则可以看到一条沿挤压方向颜色很白的线条。其中一种白线,颜色越深,其粗糙度越大。将有白线的型材及无白线的型材取样抛光并腐蚀后,在显微镜下观察其形貌如图1所示。

图1白线及正常区域放大照片

(a)白线区域放大图(b)正常区域放大图

从图1中可以看出,白线颜色较深处,铝型材表面的划痕较重,而正常区域型材表面的挤压痕则相对轻微。在生产过程中,出现的白线通常是因为金属颗粒在工作带处聚集,且并未随着型材一起挤出,铝合金通过工作带时,被聚集的金属颗粒划伤。金属颗粒聚集越多,对铝型材表面的划伤也愈加严重,而肉眼看到的则呈现一条白色挤压纹。

当型材端面较复杂时,较易出现不同处金属流速差异大。若一段型材流速较快,其与工作带摩擦较为剧烈,则容易出现这种由于划伤引起的白线。另外一段流速较慢,与工作带之间的摩擦较为平缓,则不容易出现白线,从宏观上观察,则呈现金属光泽的暗面。

另外一种白线,与上面这种划伤型白线不同,常常出现在厚薄点过渡及筋位处。这种白线没有手感,在挤压过程中很难通过检验的方法检测出来,但是氧化之后会形成一条持续的白线或暗线。这两种白线持续性并不相同,划伤型白线一旦出现,若不加以任何改善,白线会一直存在。但是后面这种白线在生产时并不持续。

改善措施--------------------------------------------------

3.1划伤型白线

第一种白线由于金属颗粒聚集在工作带处将型材表面划伤造成,所以可以从铝棒除杂、挤压工艺控制、模具工作带及流速调整等方面来改善。

在挤压过程中,因挤压速度较快,型材与工作带之间激烈摩擦,残留在工作带上的金属瘤划伤表面,所以为了降低这种划伤型白线的产生,在保证挤压出口温度(510-540℃/6063)的情况下,挤压速度应在工艺允许的范围内适当降低。在模具方面,在保证断面成型的情况下,应尽量降低工作带的长度,减少型材与金属瘤的接触概率,从而提升型材的表面质量。并且,模具的一级空刀应适当放大,减少金属颗粒在空刀处堆积的概率。在生产中,当出现这种划痕型的白线时,可以通过抖动型材将金属颗粒从工作带处带出,若金属颗粒聚集较多,工作带的磨损严重,抗黏附性能降低,挤压时再抖动型材则不会有改善效果。所以,模具上机完成后,应及时氮化。在保证模具硬度不超上限及不易崩角的情况下,连续两次氮化后挤出的型材表面质量优于只氮化一次就挤出的型材表面质量。

另外,流速不均也容易造成表面白色的产生,所以模具在设计及加工时,应尽量使各部分流速快慢一致。

3.2筋位处白线

这种筋位处的白线是由于在挤压时,金属通过筋位或壁厚差异较大时流速不均,温升不同造成。在厚薄点过渡或筋位处,一般流速差异大,摩擦较为距离,温升较高,挤出后在相同的淬火条件下,冷却结果不同,正常区域已经达到临界冷却速度而这些高温处因快速通过淬火区而降温不足,导致冷却后两部分析出相同,氧化后在筋位及厚薄点过渡处则容易出现这种白线。

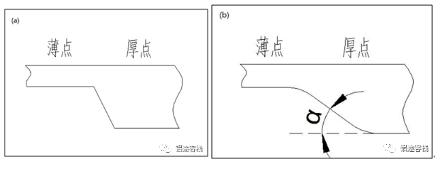

通常在挤压过程和模具加工设计时应尽量避免上述剧烈的温升。挤压时挤压速度较小,这种白线出现的概率会大大降低。另外,挤压模具在设计时,应避免剧烈的过渡,在设计工作带及引流时,其过渡角应尽量加大,如图2所示。

图表2厚薄点工作带过渡示例

(a)厚薄点工作带激烈过渡(b)改善后的工作带过渡

对于容易起氧化白线的所有的外观面,其工作带过渡不应过于激烈,需圆滑过渡且过渡角α应尽量小于30°。对于产生白线的位置,通过修模改善其工作带,能大大减轻或消除白线。同理,在筋位及一些T型位处,工作带过渡均不应过于激烈。对于温升较快处,在模具设计中,应尽量降低剧烈的温升。从上面所述的几个方向改善模具设计,可以很好的降低白线产生的概率。

结论

挤压时产生的白线由铸棒内部及表面杂质、挤压时温升差异大、析出不均造成。所以管控白线可以从以下方面着手:

降低挤压速度,减少温升差异;

适当减短工作带长度,减少划伤概率;

避免工作带、引流等模具结构上的剧烈过渡,使流速尽量一致,减少温升及偏析;

免责声明:本文来源于网络,版权归原作者所有,且仅代表原作者观点,转载并不意味着铝加网赞同其观点,或证明其内容的真实性、完整性与准确性,本文所载信息仅供参考,不作为铝加网对客户的直接决策建议。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时与0757-85529962联系处理。