自熔炼炉中取出合金液、再将其浇注到铸型中,是铸件生产过程中的关键工序,这一工序经历的时间虽然很短,但合金液在传送过程中的运动非常激烈,液面的氧化膜不断遭受破坏,不断地产生新的氧化膜,又不断地将“氧化膜夹层”卷入合金液中,因而,大多数废品都是在在这一阶段造成的。从卷入“氧化膜夹层”的角度分析,浇注过程的控制比熔炼过程的控制重要得多。

铝合金液流动时,如果流速较低,合金液的表面张力可以约束液流,使其不至于分散、飞溅;如果流速高,液流就不可避免地会分散、飞溅。

许多研究工作表明,对于多种液态铸造合金,液流不产生分散、飞溅的临界流速是0.5m/s。

目前,应用最广的浇注方式,仍然是传统的重力浇注,也就是利用合金液本身的重力,将其自铸型的上方注入铸型。实际上,对铝合金而言,这是最不可取的浇注方式,因为,液流自直浇口下落到其底部时,流速都远高于0.5 m/s,液流散乱和飞溅是不可避免的。此外,一些大家视为常规的浇注系统设计原则,也有不少问题,液流在浇注系统中往往会发生紊流、飞溅,会使大量的‘氧化膜夹层’和气泡卷入合金液中,造成多种铸造缺陷。

采用差压铸造或低压铸造工艺,液流自铸型的下方进入铸型,如果控制得当,合金液可以平稳、缓慢地充型,铸件的缺陷很少,材质的力学性能当然大幅度提高。从文献得知,美国航空、航天用较大型的铝合金、镁合金铸件,不少都是用差压铸造工艺制造的。

还有一种平稳充型的浇注工艺值得注意,那就是使液流水平转移的“倾转浇注(tiltcasting或tilt filling)”,浇注的方式是:将铸型和浇包(或其他盛合金液的容器)安置在一可倾转的装置中,使铸型的浇口和浇包的流出口对齐,然后,使装置缓慢地倾转,使合金液平稳地从浇包转移到铸型中。目前,已有将此种工艺用于生产铝合金铸件和钛合金铸件的报道,主要是一些特别重要的铸件。

尽管后两种浇注工艺效果很好,更适应于生产铝合金铸件,但是,重力浇注毕竟是应用了几千年的传统工艺,而且还有生产条件方面的制约,在铝合金铸件用量不断增长的今天,绝大部分铸件仍然是用重力浇注的方式生产的。为了进一步提高铸件的质量,在铸造生产方面更充分地利用铝合金在力学性能方面的潜力,改进浇注系统是当前必须认真面对的课题。

近年来,采用视频射线摄影技术和计算机模拟,可以更好地了解合金液的充型过程,但是,由于受到目前可供引用的参数的制约,至今,对充型过程的认识仍有不少不甚确切之处。

适用于铝合金的工艺方法很多,以下仅就水平分型的砂型铸造工艺,提出的一些改进浇注系统的意见,是依据J.Compbell和其他人士的研究结果归纳得到的,还不能认为是非常成熟的,只能作为我们更新观念的起点,行之有效的具体工艺方案,仍有待我们在实际生产中不断地分析、研究和探求。

1、什么样的浇注系统适用于铝合金

按照浇注系统各组元截面积的比,可以有多种不同的模式,我们在这里只提到其中的三种。

1)封闭式浇注系统

特点是:直浇口末端的截面积>横浇道的截面积>内浇口的截面积,是制造铸铁件最常用的浇注系统,最小的阻流截面在内浇口处。

采用封闭式浇注系统时,由于系统内静压头和液流动能的作用,合金液是以喷射的方式进入型腔的,产生紊流和卷入液流表面的氧化膜是难以避免的,而且会冲击铸型,这些情况都对铸件的质量有负面影响。因此,这种浇注系统原则上不适用于易于氧化、而氧化物熔点又很高的铝合金和镁合金,但实际生产中也有人采用。

2)开放式浇注系统

对于铝合金铸件,为了避免紊流和氧化膜卷入,开放式浇注系统的应用较广,有的文献建议浇注系统各组元截面积之比为:

直浇口流出口截面积∶横浇道总截面积∶内浇口总截面积=1∶2∶4,也有人提出三者的比宜为1∶4∶4。

近年来,很多研究工作表明,横浇道截面积增大,并不能避免紊流和散流,而且充满浇注系统的时间长,合金液面易于氧化,并不能确保铸件的质量。再则,浇注系统的尺寸太大,还会导致工艺出品率降低,这也是不可取的。

3)自然流浇注系统

这是比较适用于铝合金铸造的模式,采用紧凑的浇注系统约束液流,保持液流稳定而不分散。直浇口与横浇道的连接部位应采用平滑过渡的方式,横浇道须转到另一方向时,转角处也应是平滑的圆弧。这样的浇注系统,J.Campbell等人称之为“自然流浇注系统”。

液流转90°弯时,由于摩擦力的作用,液流的流速约降低20%,因此,自然流浇注系统各组元之间的关系大致是:直浇口流出口截面积∶横浇道截面积∶内浇口总截面积=1∶1.2∶1.4,至于浇注系统各组元的具体尺寸,要根据铸件的结构和浇注系统的总体安排具体考虑,目前还不可能有普遍适用的数据。重要的铸件、批量生产的铸件,设计浇注系统时应参考计算机模拟的结果,有条件的话,宜采用视频射线摄影技术校核。

2、不宜采用V-形漏斗式浇口杯

目前铸造行业广泛采用的V-形漏斗式浇口杯,对于铝合金铸件而言是不适宜的,因为它会带来很多问题,如:

1)浇注时,如果液流直接自浇包嘴冲入直浇口,浇注系统中就会产生紊流和飞溅;

2)浇口杯的容量小,浇注过程中难以保持充满状态,容易卷入空气、氧化膜和其他夹杂;

3)浇注时液流可能直接注入直浇口中,也可能冲向浇口杯的某一部位,因而,液流不平稳,流速也难以控制,导致浇注系统其他组元的设计功能难以体现;

4)浇注时,如液流偏离直浇口的中心线,就会产生涡流,极易卷入空气和氧化膜。

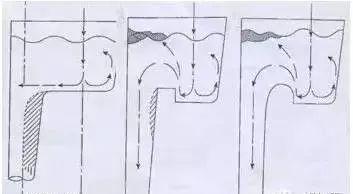

采用流出口偏置的浇口盆,液流注入浇口盆后有缓冲作用,效果当然较好,但是,如果浇口盆底是平的,液流流向流出口时,由于惯性的作用,下降的直流道中,靠液流起点一面相当一部分不能充满,如图1a中的斜线所示。

图1流出口偏置的浇口盆

a-不设堤堰;b-直角形堤堰;c-圆形堤堰

解决问题的方法是在浇口盆中设置堤堰,但要考虑堤堰形状的影响。如果设置直角形堤堰,液流流向流出口时,有一小段水平流动,惯性仍然会起作用,但影响较小,如图1b中的斜线所示。如果设置圆形堤堰,就更为理想。

3、关于直浇口的考虑

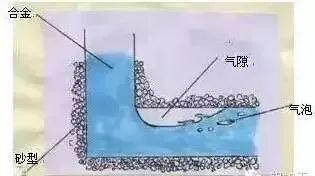

铸造行业通常使用的直浇口,往往都是上、下截面积相同的圆柱形。对于很容易氧化的铝合金,这种直浇口是不宜采用的,因为,在浇注过程中,这种直浇口内存在体积很大的气隙,在液流表面形成氧化膜。更为重要的是,如果直浇口内不存在气隙,液流与铸型中直浇口的壁密切接触,表面的氧化膜大部分会附着在壁上,不进入型腔;如果存在气隙,这些氧化膜都易于卷入型腔内。

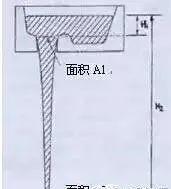

由于重力加速度的作用,液体下落时,其流速随下落的距离而增大,液流的截面积也就相应地缩小,请参看图2。

图2液流自浇口盆下落过程中截面面积的改变

由图2可见,液流自浇口盆流出口端下落时,已自浇口盆液面下落的距离为H1,初始流速不是零,而是v1,上端流出口的面积为A1。液流下落到距浇口盆液面H2处,截面积为A2,流速是v2。这样,我们很容易得到以下的计算式:

v1=(2gH1)1/2;v2=(2gH2)1/2;

v1A1=v2A2;v2=(v1A1)/A2。

液流的外轮廓是双曲线形,理论上,要使直浇口内不存在气隙,直浇口应该做成这样的形状。实际生产中,将直浇口做成这种形状是很麻烦的。为简便起见,可以做成上大、下小的锥体。工艺设计时,根据铸件的具体情况,由计算、计算机模拟确定了浇口盆流出口端部面积A1、高度H1和H2后,就很容易求得直浇口下端的面积,从而确定其尺寸。

有些铸造厂,采用造型机造型,为了起模方便,往往将直浇口做成上小、下大的锥体,那就更不合适了。

直浇口截面的形状可以是圆形,也可以是方形(正方形或长方形),采用方形直浇口,还有一个好处,就是可以抑制涡流,避免卷入气泡。

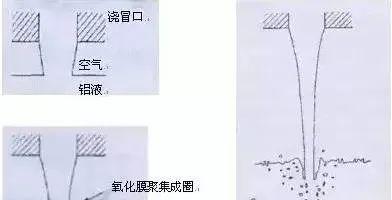

液流自直浇口下落时,表面张力有约束液流的作用。对于铝合金而言,液流表面形成的氧化膜有一定的刚性,像一个套管,也可以防止液流散乱。如果下落的高度不大,氧化膜套管保持稳定,起保护液流的作用(图3a)。下落高度增大,液流对套管内表面的剪切作用增强,可以使套管的上部与浇注口分离、落下,在下端的液面上聚集成圈,液流表面又产生新的氧化膜(图3b)。下落高度进一步增大,液流就会将大量气泡和氧化膜卷入合金液中(图3c)。

图3液流下落高度的影响

a-氧化膜套管保持稳定;b-氧化膜套管脱落、聚集在液面成圈;

c-气泡和氧化膜卷入合金液中

试验研究工作表明,铝合金液的下落高度在100mm左右,可以保持氧化膜套管稳定;下落高度为200mm时,下端的流速约2 m/s,氧化膜脱落就是不可避免的。实际生产中,直浇口高度很少能保持在200mm以内,因而,浇注过程是使合金液中卷入‘氧化膜夹层’最多工艺环节。

如果采用上大、下小的直浇口,浇注过程中又能保持直浇口充满,由于液流与直浇口壁接触,相当一部分氧化膜可以附着在直浇口壁上,不进入型腔。如果采用上下一致的直浇口,这种可能性就很小。采用上大、下小的直浇口,情况就会更差。

10kg的铝合金液,以10s左右的时间注入铸型,浇注过程中可能卷入的氧化膜,面积大约是0.1~1㎡。

还应该注意到:在保证充型的条件下,应使直浇口的截面积尽可能地小些。这样,就可以在浇注过程中保持直浇口呈充满状态,其中不存在气隙。特别是在用树脂黏结砂造型时,如果直浇口的截面积过大,液流与浇口壁之间存在很多空气,空气受热后会使黏结型砂的树脂氧化,失去黏结作用,砂粒被液流带入型腔,在铸件中造成夹砂缺陷。用尿烷树脂自硬砂(Pep-set)生产同一铝合金铸件,用不同截面积直浇口的情况如图所示。直浇口截面积过大,浇注过程中,浇口壁上不少型砂脱落,图4a是铸件落砂后直浇口的状况;直浇口截面积正常,浇口壁无损毁(图4b)。

图4铝合金铸件落砂后直浇口的状况

a-直浇口截面积过大;b-直浇口截面积正常

4、关于浇口窝

在直浇口的下端设置浇口窝,是铸造行业常规的作法,一般都认为浇口窝能起缓冲的作用,可减少气泡的卷入,而且可以减轻浇注系统中的紊流。

但是,用X射线摄影进行的系统研究表明:对于小型或稍大的铸件,在通道紧凑的浇注系统中,直浇口和横浇道的相接处以采用流线型的圆弧过渡为好,在这种条件下,合金液的表面张力可以约束液流的前沿,不会产生散流和飞溅。在直浇口下端设置浇口窝,反而会引起紊流、卷入气泡,不利于铸件的质量。

当然,在铸造行业中完全摒弃浇口窝,目前也是不现实的。较大的铸件,横浇道截面积大,充满横浇道有一个过程,液流冲击浇口窝卷入的气泡可以排出,设置浇口窝也是可行的。铝合金铸件一般都不太大,最好不采用浇口窝。在这方面,仍有待进行进一步的研究工作。

如果不设置浇口窝,直浇口与横浇道的连接处,最好采用图5a那样的平滑过渡方式,但是,对于水平分型的造型工艺,是难以做到的。变通的方法是采用局部圆角过渡方式,如图5b所示。

图5直浇口与横浇道的连接、过渡方式

a-平滑过渡;b-局部圆角过渡

如果不采用图5中的过渡方式,在过渡处保持直角,由于液流下落时的惯性,横浇道的进口端会形成气隙和小气泡,如图6所示。

图6采取直角过渡方式时横浇道进口端的气隙

在横浇道比较长的情况下,进口端的气隙可能对铸件质量没有太大的影响。如横浇道很短,就不能不对此有所考虑。

5、横浇道和内浇口

横浇道、内浇口截面积的确定,前面已经谈到,这里还要说3个问题。

1)内浇口的位置

用封闭式浇注系统时,内浇口通常都位于横浇道的下部。作这样安排的指导思想,是认为卷入液流中氧化膜、气泡和其他夹杂物可以浮在横浇道的上方,不会通过内浇口进入型腔。

实际上,横浇道内的液流前沿,经过第一个内浇口时就会落入内浇口而流入型腔,并卷入氧化膜、气泡和夹杂物,这种考虑的谬误是显而易见的。即使是用封闭式浇注系统铸造铸铁件,由于液流的前沿也是氧化最严重、最脏、含杂质最多的,这种工艺也是不可取的。

内浇口应设置在横浇道的上方。

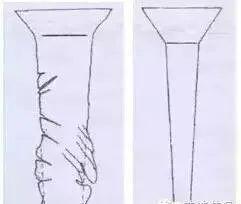

2)横浇道的截面积

很多生产单位所用的横浇道,无论其长度如何、有几个内浇口,都是等截面的,而没有认真地考核其作用和效果。

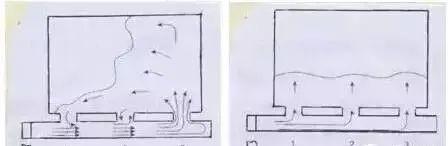

如果横浇道后面设有多个内浇口,为了使液流均匀地通过各内浇口进入型腔,采用等截面横浇道,不仅多耗用合金、降低工艺出品率,而且充型的效果不好,有损铸件的质量,如图7所示。

图7横浇道结构对液流充型状况的影响

a-等截面横浇道;b-截面积逐渐缩小的横浇道

采用图7a所示的等截面横浇道:在型腔尚未充满的情况下,由于液流动量的作用,大量液流由内浇口3进入型腔;同时,流经内浇口1处的流速高,按照Bernoulli定律,液流的侧压力低,不仅不进入型腔,而且可能将型腔内的气流、乃至合金液吸出;流经内浇口2处的流速有所减缓,液流的侧压力较高,有液流自内浇口2进入型腔,也可能有少量合金液自型腔流出。这种情况下,不仅充型不均匀,而且会卷入氧化膜和气泡。

采用图7b所示的横浇道,其截面积自内浇口1处开始逐渐缩小,由于液流的前端受到制约,可以使其自3个内浇口均匀地进入型腔。图7是示意图,进行工艺设计时,可根据铸件的条件由计算机模拟求得适用的数据。

当然,横浇道前端的壁厚也不能是0、呈刃口状,对于一般的铸件,可以是5mm左右。

免责声明:本文来源于网络,版权归原作者所有,且仅代表原作者观点,转载并不意味着铝加网赞同其观点,或证明其内容的真实性、完整性与准确性,本文所载信息仅供参考,不作为铝加网对客户的直接决策建议。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时与0757-85529962联系处理。