| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

高性能结构材料具有卓越但往往相互排斥的特性组合,例如高屈服强度、延展性和热稳定性,主要通过合成异质微结构来实现。与完全无定形的铝合金相比,具有分层纳米沉淀物的时效硬化铝合金具有良好的强度和延展性组合,但其热稳定性通常较低,这是因为纳米沉淀物在高温下会在快速扩散元素的驱动下发生粗化。

利用铝基体中的慢扩散元素铬,来自西安交通大学的学者提出了一种在结晶/非晶界面自组装铬偏析的结晶-非晶共生纳米结构(CANS)的新策略,以开发热稳定性、超强和韧性的铝合金。共生的CANS-AlCr合金在室温下具有约15%的均匀孪晶诱导塑性,具有约1.75 GPa的超高抗压屈服强度和高达约623 K的出色热稳定性,同时优于母体纳米晶和非晶合金。界面铬偏析不仅能促进晶体的孪晶塑性,还能引发界面和无定形纳米层之间的动态元素分配,这对共生CANS-AlCr合金的热力学和机械稳定性至关重要。本研究的策略推进了分层纳米结构的高效创建,并提供了一条可在原子和纳米尺度上进行调节的简便途径,从而获得具有多种精确性能的理想材料。相关工作以题为“Symbiotically engineered crystalline-amorphous nanostructure in a strong-yet-stable Al alloy with large twinning-induced plasticity”的研究性文章发表在Acta Materialia。

论文链接:

https://doi.org/10.1016/j.actamat.2023.119192

图1.设计简单铝基结晶-非晶纳米结构合金的指南。区域-I(RI):具有非晶结构形成能力的二元Al-XI(XI=Ti、Zr、Ce、Cr、Mo、W)合金。区域-II(RII):二元Al-XII(XII=铁、锰)合金,具有形成微准晶结构的能力。区域-III(RIII):具有结晶结构形成能力的二元Al-XIII(XIII=Mg、Sc、Co、Ni、Cu、Ag)合金。相应数据和文献可参见补充表S1。

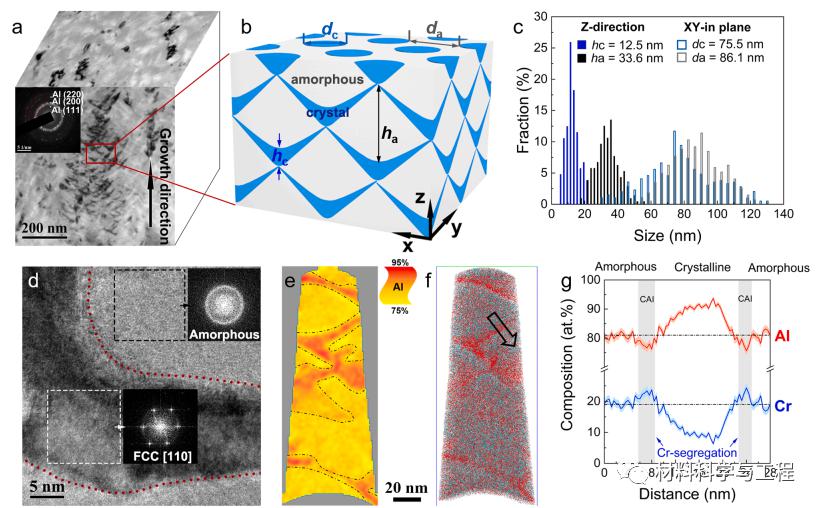

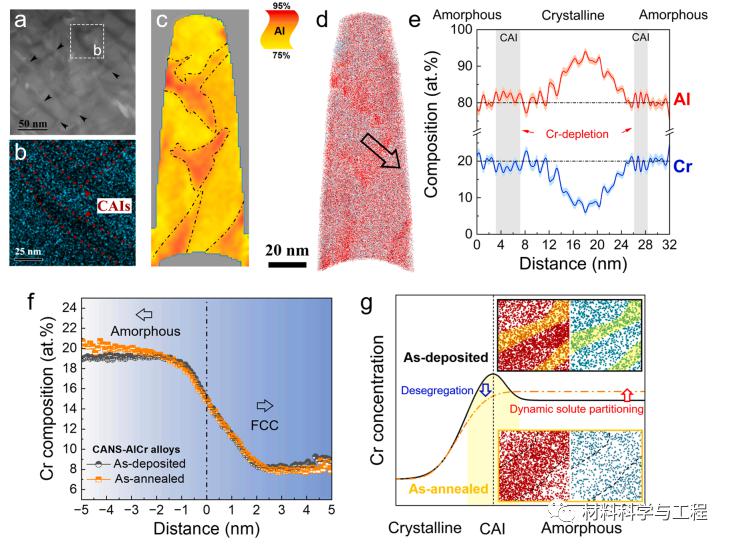

图2.沉积的CANS-AlCr合金的微观结构特征和成分信息。(a)CANSAlCr合金的典型侧视图和平面内TEM图像。插图是从平面内TEM试样中提取的相应SAED图样。(b)自组装鲱鱼骨状晶体-非晶体结构示意图。x-y平面表示合金表面,z轴表示生长方向。平均厚度h和宽度d分别表示沿z轴方向和x-y平面的测量尺寸。(c)结晶和无定形成分的厚度和宽度分布。(d)CANS-AlCr合金的典型HRTEM图像,显示FCC和无定形双相结构。(e)5纳米厚的APT原子图垂直切片,等成分面(95%-75%)突出显示富铝区域。CAIs标记为黑色虚线。(f)三维原子分布图,显示了铝(红色)和铬(蜡笔色)原子的空间分布。(g)沿(f)中箭头方向的一维成分剖面图,显示CAIs处的铬偏析以及晶粒内部铬的梯度分布。

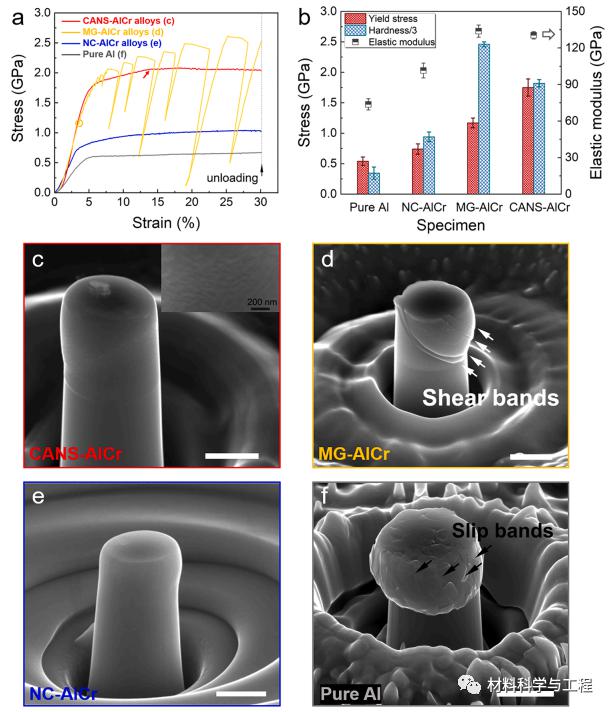

图3.CANS-AlCr合金的机械性能。(a)CANS-AlCr合金的一系列代表性工程应力-应变曲线。此外还包括纯铝、NC-AlCr和MG-AlCr合金的压缩曲线,以供比较。如图所示,MG-AlCr合金的屈服点被定义为第一个应变爆发点。如红色箭头所示,CANS-AlCr合金的塑性流动应力在应变约为15%时达到高点。(b)试样硬度(按1/3归一化)、屈服应力和弹性模量的比较。(c-f)压缩后相应微柱的扫描电镜图像。

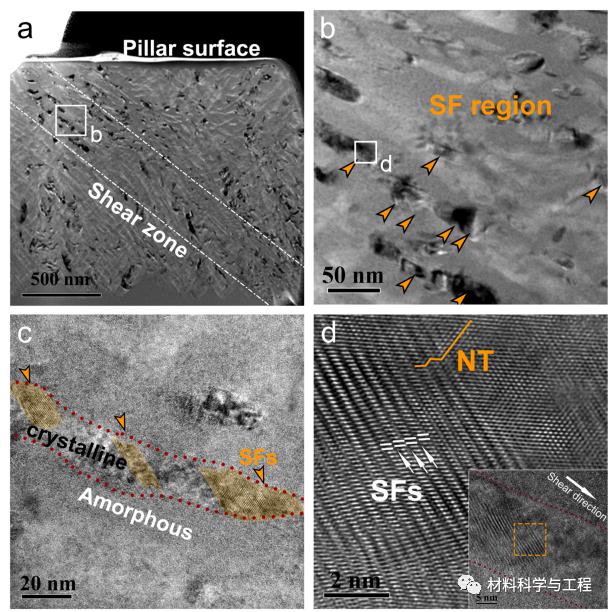

图4.变形CANS-AlCr合金的死后TEM图像。(a)塑性工程应变约为30%的变形支柱的横截面亮场TEM图像。支柱发生剪切变形的区域称为剪切区。(b)和(c)从剪切区上部拍摄的放大TEM图像(如图a所示),显示了鲱鱼骨状晶体和无定形纳米层的共同伸长。结晶纳米层中富含SF的区域用橙色箭头和阴影标记。(d)插图为(b)中的拉长纳米晶粒。主面板是橙色框内区域的相应反快速傅立叶变换,显示了晶粒内部的一些NT和丰富的SF。

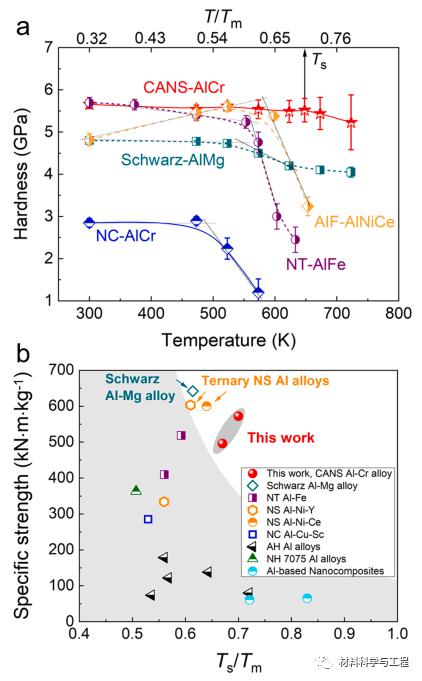

图5.CANS-AlCr合金的热稳定性。(a)与NCAlCr合金、AIF-AlNiCe合金、NT-AlFe合金和Schwarz-AlMg合金相比,多温退火后CANS-AlCr合金的硬度变化。(b)CANS-AlCr合金与其他已报道的铝基材料(包括NC Al合金、NT Al合金、纳米复合材料和NS Al合金)相比的规格强度与归一化临界软化温度(Ts/Tm)。

图6.退火后CANS-AlCr合金的微观结构特征和基本分区。(a)和(b)CANSAlCr合金在623 K退火2小时后的相应DF-STEM图像和EDX图谱。(c)5纳米厚的垂直切片APT原子图,其中CAIs标记为黑色虚线。(d)三维原子分布图,显示了铝(红色)和铬(蜡笔色)原子的空间分布。(e)沿(d)中横线的一维成分剖面图,显示CAIs处的铬损耗。(f)比较轧制(黑点)和退火(橙色点)后的CANS-AlCr合金的成分剖面,显示FCC和非晶相中各自的基本分区。(g)从CAI偏析到非晶相的动态溶质分配示意图。插图是有界面铬偏析(黄色阴影)的沉积合金(右上角)和无铬偏析的退火合金(右下角)的放大基本分布图(CAI扩散,用黑色虚线简明标出),显示了高温下的去偏析行为。在加热过程中,从CAI区域向无定形相(红色箭头)的动态基本分区通过提高结晶温度Tx增强了玻璃相的热稳定性。

图7.(a)不同铬浓度的铝-铬体系的DFT计算GSFE曲线。(b)与铬浓度相关的γUSFE和γUTFE/γUSFE值汇总,分别对应于在相邻(111)平面上成核第一个前沿部分和连续发射前沿部分的能障。(c)和(d)分别为具有化学起伏(c)和均匀(d)结晶单层的CANS-AlCr合金的MD模拟。结晶单层和无定形单层分别打印为白色和黄色。中心对称参数表征了每个原子周围的反转对称破缺程度,用来分别显示晶体单层和非晶单层中的SF/TB(橙色箭头)和STZ。CAIs处的STZs(红色箭头)因部分位错成核/吸收而被激活。在模型(c)中,非晶层中的独立STZ是随机激活的,如蓝色箭头所示,可以清晰地看到非弹性转变原子的离散原子团。在模型(d)中,独立的STZ在空间上获得相关性,并在非晶层中集体聚集在一起(用绿色框标出)。

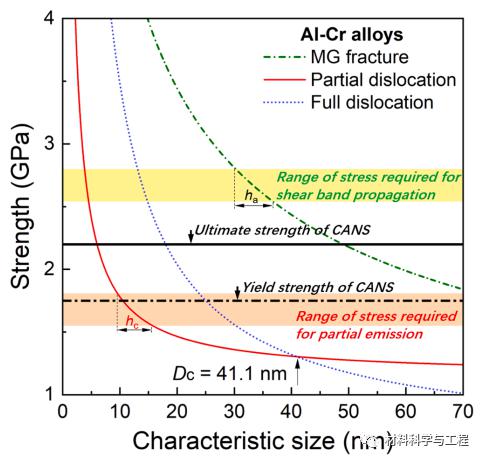

图8.CANS-AlCr合金中与尺寸有关的塑性变形和强化机制。如黑色箭头所示,Al-Cr晶体中全位错转变为部分位错的临界尺寸Dc约为41.1 nm。部分位错从界面释放所需的应力在~1.55-1.81 GPa之间,与测量的CANS-AlCr合金屈服强度非常一致。剪切带传播所需的应力估计为~2.54-2.8 GPa,高于目前共生CANS-AlCr合金的测量极限强度。

本研究提出了一种高性能铝合金的新策略,即通过磁控溅射过程中的元素分区,构建具有自组装界面偏析和成分起伏的共生结晶-非晶双相纳米结构。相邻两个纳米级相之间的相互作用是由界面偏析的铬原子引发的,它们以共生的方式改变了各自的性质,从而实现了兼容共变形,在晶体-非晶态纳米结构中产生了协同效应。具体来说,在我们的共生CANS-AlCr合金中,超高屈服强度~1.75 GPa和大均匀塑性~15%的组合来自纳米级结晶-非晶结构的协同强化和延展,即结晶相的孪生诱导塑性和非晶相的均匀塑性流动。共生概念不仅在铝-铬合金的非平衡合成过程中得以实现,而且还通过铬原子从铬偏析CAIs到非晶相的动态分配得以实现,这有助于在高温下形成具有更高机械刚度的稳定CANS。(文:SSC)

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |