| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

长远来看,一体化压铸技术带来的降本效益,将成为各大车企难以拒绝的“诱惑”。

作者:常笑

本文首发钛媒体APP

不到两分钟的时间,伴随着重达410吨巨型机械产生的轰鸣,传统汽车生产所需冲压焊装的70多个零部件简化为一,进而一体化压铸成型。

这就是特斯拉驰名业内的一体化压铸技术。两年前,特斯拉将一体化压铸概念引入中国,并率先在Model Y车型上落地。此后,特斯拉不断优化这项技术,通过优化设计、改进模具、提高材料强度等手段,成功地将一体化压铸技术的优势发挥到了极致。

而根据此前路透社的报道,特斯拉近期在一体化压铸技术上又迎来了新的突破,可实现对整个复杂车身底部实现一体化压铸。

近期,更有国内媒体爆料,该技术或将让特斯拉Model Y的成本狂降40%。此消息一出“一体化压铸”技术直接荣登神坛,国内汽车厂商纷纷跟进,相关企业股票也是一片大涨。

那么,特斯拉所谓的一体化压铸技术2.0,难道真有这么神吗?成本狂降40%之下,这还让其他车企怎么玩?

一体式压铸直接“封神”?

我们不妨先梳理一下该事件的始末,此事最早由上海证券报报道,原话是:“据特斯拉上海有限公司结构与热管理系统经理崔海伦介绍,该技术使成本也有非常明显的优势,车的后底板总成系统采用一体化压铸方式后,成本降低了40%。”

从该报道的原文不难看出,成本降低40%是没错,不过少了“后底板总成”这一定语。也就是说,一体化压铸确实能降本,但绝对没有某些报道中说的那么夸张。

其实,要说起来整车成本是一个非常广的概念,而一体化压铸只是诸多生产工艺中的一环,凭借一个技术工艺缩减40%整车成本,那就不是技术而是魔法了。

在一些业内人士看来,就算是丰田那套堪称“教科书”式的全套精益生产,多年工艺积累加上一定的品牌“渲染”,都不敢说达到30%的降本效应。而之所以有此类传言,这其中难免有某些营销号故意蹭热度的成分在。

那么问题也随之而来,抛却本次事件的“乌龙”成分,特斯拉这次的一体化压铸技术到底怎么样?

从概念上来说,相比传统的分散零部件制造和组装方式,一体化压铸技术可以将多个零部件合并为一个整体零件。这样做不仅可以提高生产效率,减少组装过程中的工序和时间,还可以降低零部件的重量和成本。

具体来看,现阶段的车底结构从原来的数百个零部件焊接拼合,进化到由前后结构件加上中间部分的三段式结构,这也是目前新能源车企的主流方案。而这次特斯拉的目标,则是把前后结构件加上中间部分的三段式结构,进一步整合为一体化结构。

从技术的角度来看,特斯拉的一体化压铸技术突破性在于,其应用了具有6000-9000吨夹紧压力的巨型压力机,用于一体化压铸Model Y车型的前部和后部车架结构。这种巨型压力机可以在一次压铸过程中将多个零部件合为一个整体,大大降低了生产成本。

同时,一体化压铸技术的应用还带来了其他一系列的好处。以Model Y车型为例,采用一体化压铸工艺后底板遭遇碰撞时,不会有因为存在焊点、焊缝遭受冲击而导致车体被撕裂的情况出现,能够提升车辆的安全性。此外,一体化压铸技术还可以有效地降低噪音和振动,提高车辆的驾驶舒适性。

据内部人士透露,使用一体化压铸技术后,车身系统节省重量超10%,同时得益于优化的结构设计以及材料回收利用成果,车的后底板总成系统采用一体化压铸方式后,成本降低了40%。

实际上早在2019年,特斯拉就提出了一体化压铸技术,并在次年应用于Model Y的后底板生产。彼时,特斯拉CEO马斯克就曾表示,特斯拉Model Y将采用一体化压铸后底板总成,可将下车体总成重量降低30%,制造成本下降40%。

特斯拉作为最早将一体化压铸技术用于车身件的主机厂,如今看来,至少从相关制造成本这一环来看,距离马斯克当初的预期已经非常接近。

成本压力下,多家车企入局

从今年开始,国内车市下行趋势显露,“价格战”逐步升级,没有“造血能力”的新势力品牌现在连生存本身都成了问题,盈利困境这个难题也就再次被置于公众的聚光灯之下。

可以预见,随着行业压力与技术危机的到来,造车新势力本就“捉襟见肘”的毛利率恐将继续承压。如何平衡好销量与毛利率关系,也将成为它们下一阶段的重要课题。

对此,汽车行业分析师王瑞认为,现阶段以20-50万电动车为主的新势力品牌,其降本能力需要实现飞跃,同时现金储备保持健康、营销策略也必须进行相应调整;而已经沦为三线品牌的边缘车企,它们徘徊在生死边缘,降价、被收购、做代工是它们的主要出路。

正是在这种价格战的背景之下,一体化压铸技术的突破不仅对汽车制造业具有缩减成本的重要意义,还为特斯拉带来了产品研发层面的竞速优势。

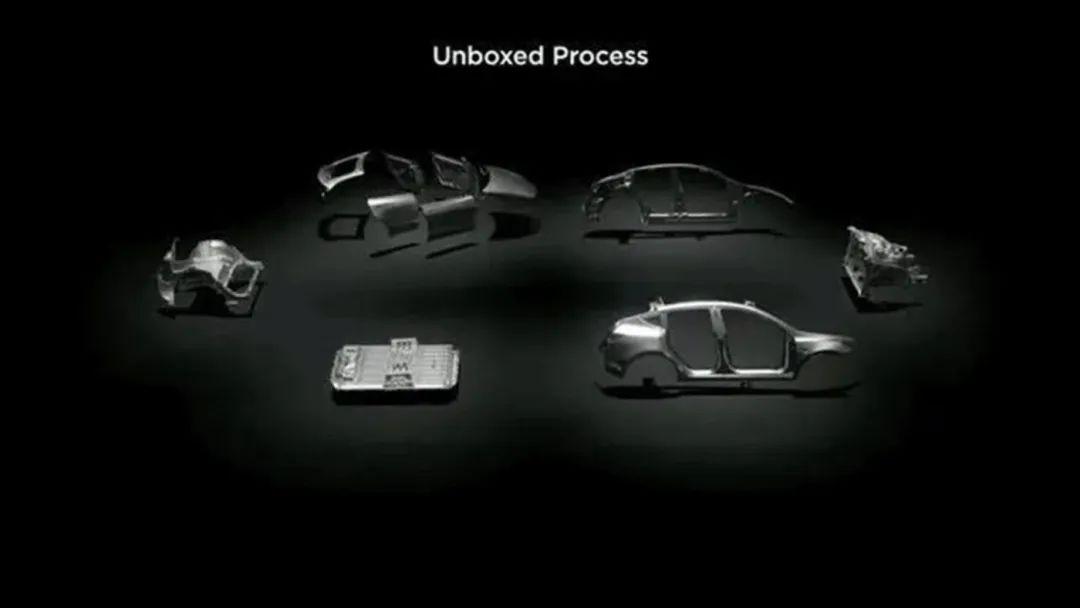

其实特斯拉上海工厂的这套技术,我们暂且称之为“一体化压铸技术2.0”,还不是最终版本。在今年3月的特斯拉投资者日上,马斯克还介绍了一套颠覆传统的“开箱工艺”(Unboxed Assembly Process)。它不遵循汽车行业通用的冲压、焊装、涂装、总装的四大工艺,而是把整车的零部件分成6个模块,每个模块单独生产完成后,再冲压组装车身,整个过程就像组装箱子,所以叫“开箱工艺”。

特斯拉“开箱工艺”示意图

特斯拉表示,“开箱工艺”会让工厂制造人员减少40%,制造所需的空间和时间也将减少30%,组装费用降低到目前Model 3或Model Y的一半。值得注意的是“组装费用降低到一半”,而非“整车成本”。

据此前路透社报道,车底零部件压铸成型,就是“开箱工艺”的关键一步。依靠这项技术,特斯拉对于新车的研发周期也将大幅缩短。有消息人士称,特斯拉能够在18-24个月内,从头开始完成一款汽车的开发,而在此之前,车企对于一款新车的研发,多则七八年,少则需要三四年才能完成。

这项技术的应用使得特斯拉能够更快地研发新车型,并且降低了生产成本,有助于实现特斯拉的长期目标。而这一点,不管是对于囿于盈利困境的造车新势力,亦或是艰难转身的传统车企来说,无疑有着“致命”的吸引力。

结果也确实如此,目前从上游设备到下游整车,多家中国企业已经在这一创新产业链进行布局。在车企这边,特斯拉自然是最早一批一体化压铸技术的倡导者。随后蔚来、小鹏、理想、高合、长城、长安、吉利汽车、奔驰、沃尔沃等多家车企也开始竞相布局一体化压铸技术。

而在相关产业链上,由于汽车零部件材料从传统的低碳钢板向高强度材料,铝合金、镁合金等新型轻量材料转变。新材料的使用对机器人焊接、激光焊、柔性焊接生产线技术等新工艺技术提出了要求。以广东鸿图、文灿股份、爱柯迪、博俊科技、多利科技等多家上市公司,也在不同场合回应了有关各自公司一体化压铸业务进展问题。

也就是说,在特斯拉取得新进展的消息传来背后,一体化压铸工艺已经引发了车身制造的技术变革,俨然成为未来汽车制造业的重要趋势之一。

对于这项技术的前景,很多业内人士纷纷开启了“声援模式”。对此,德国管理咨询公司Berylls总监马丁·弗伦奇表示,丰田开拓并应用了几十年的生产系统被击倒了,特斯拉的Unbox流程将改变汽车生产方式。

而中国工程院院士丁文江也曾指出,包括新能源汽车在内的车身、底盘等大型结构件一体化、集成化压铸成型,将原本需要数十道铆接、冲压、焊接、锻造成型的复杂工艺化繁为简,减少加工工艺,减轻零件重量,实现成本降低,这也将成为行业发展的必然趋势。

维修经济性成“短板”

然而,趋势终究还是趋势,在现阶段的使用环境下,特斯拉的一体化压铸工艺也遭到了不少消费者质疑。

而争议的集中点则落在了维修成本上,有一部分消费者甚至认为:“特斯拉整车降价看似让利消费者,却需要用户忍受因为一体化压铸技术,带来碰撞后的天价维修费,纯属华而不实。”

实际上,网友对特斯拉天价维修费的调侃,起源于去年2月的一次碰撞事故。彼时,有位江苏牌照的Model Y车主在倒车时撞到墙角,导致车辆后车身受损。如果放在传统工艺的车型上该次碰撞并不算严重,却被特斯拉理赔人员告知,“后减震包撞坏了,维修费将近20万元”,要知道那时候新车可才28万元而已。

无独有偶,在中保研发布的中国保险汽车安全指数(C-IASI)测评中,Model Y在各项安全测试中都获得了“优秀”的最高评价,唯独在耐撞性与维修经济性项目上,被打上了最低的“较差”成绩。

测试结果也很好地反映出了一体化压铸技术的“短板”,固然可以提高车辆碰撞时的安全性,但一旦损坏车主的钱包可就要“遭罪”了。

对此,钛媒体App求证了特斯拉相关售后工作人员,“一般的小事故、小剐蹭并不会出现一体化压铸后底板损坏的情况,一旦出现要更换一体化压铸后底板的情况,那一定是重大事故。而这时候首先要考虑的是车上乘客的安全,而不是车辆维修费的高低。”

从如此“官方”的回答来看,对于一体化压铸造成的高额修复费用问题,目前最好的解决方法还是不要撞。

购买现阶段的一体化压铸车型,更像是车主一方的单向赌约:不撞,安心享受更低的入手价格;撞了,一面感谢一体压铸带来的安全加成,一面哭丧着脸承担高额的修复费用。

清华大学汽车工程系教授宋健此前就曾表示:“一体化压铸技术是一种很好的制造工艺,但也存在可修复性差的问题,一旦该部件受损就必须更换全新部件,维修费用相对传统工艺制造件更高。”

上文也讲过,此番特斯拉将一体化压铸进一步扩大,把三段式结构整合为一体化结构。在这种工艺之下,全车近乎于只有几个“大件”,一旦造成损坏或许将直接对整车造成影响,目前而言一体化压铸更像是某种利大于弊的“双刃剑”。

不过也有例外,比如极氪的蜻蜓一体化压铸是中段零件,可柔性适配不同车型。即便由于一些工艺的使用,让极氪的一体化压铸成本比特斯拉高,但解决一体压铸复用问题也能帮极氪省回来不少钱,也不失为一种解决之道。

“吨位”竞赛 相关技术仍有门槛

同时,一体化压铸还面临通用化很低的问题。要知道,一体化压铸需要一个“形状复杂的金属模具”,而“一体”的部分越多,相应的适配性就越低。就拿Model Y和Model 3来说,他们二者都无法通用一个模具,更遑论传统车企动辄几十款车型的复杂产品线了。

而一体化压铸技术的突破,还需要主机厂和设备公司之间的磨合,磨合的主体也就落到作为一体压铸技术核心的压铸机上。中国的力劲集团是特斯拉压铸机供应商,提供了6000吨级和9000吨级的Giga Press压铸机(直接采购商意德拉是力劲的子公司)。有媒体报道称,这款机器一台占地面积相当于1.5个羽毛球场,重达410吨,需要起重机帮忙更换模具,更换时间长达10小时。

放眼行业之内,现阶段极氪、高合等车企更是拥有7200吨级的压铸机,是国内量产最大吨位。极氪009也因此成为首搭全球量产最大一体化压铸后端铝车身的车型。不过,在特斯拉使用其最新的9000吨位压铸机生产Cybertruck铸件后,此项排名又将发生转变。

根据专业人士测算,要实现整个车身底部一体化压铸,需要锁模力达16000吨的机器。作为参考,2022年9月,力劲集团与鸿图科技共同发布的12000吨级压铸机,是目前市场上锁模力最大的压铸机。

6000吨级压铸机Giga Press

也就是说,在未来很长一段时间,一体化压铸技术将走入压铸机“吨位”竞赛的角逐。同时,由于压铸机体型扩大,甚至还需要有扩建厂房等诉求,进一步抬高准入门槛。

我们不妨算一笔账,一台国产品牌7000吨的压铸机价格大约在6000-7000万元,使用寿命约15年;一体化压铸模具的价格在每套1000万元左右,需要定期进行更换,6000吨以上的超大型模具寿命在5万次左右,这还是在没算其他损耗和人工成本的前提下。

一般情况下,大型金属模具的整个设计过程需要花费约400万美元,而这一过程往往需要重复五六次甚至更多次才能达到完美状态。中金证券的研究报告指出,同样年产10万辆车,采用传统冲压焊接工艺时,设备总投资约5.2亿;全部采用一体化压铸工艺,相对应环节设备总投资为7.1亿。

换言之,现阶段一体化压铸技术最好还是一个模具,单种工况用到天荒地老最为省钱。

由此也带来一个问题,模具的相对固定也就意味着该技术只适用于极少数的爆款车型。再加上一体化压铸用的可是铝为原材料,这也就注定这项技术和主打中低端市场的车型无缘。

因此,这项技术的“受众”直指拥有中高端爆款车型的造车企业。这也是目前很多传统车企和资本市场虽然看好该技术的发展前景,但仍以观望策略为主的根本原因。

从长远的角度来看,业内对于模具问题的解决方案倾向于用3D打印。据路透社报道,马斯克为了将车身底部铸造成一个整体,求助了使用3D打印机用工业砂制作测试模具的公司。

消息人士称,砂型铸造的设计验证过程成本是目前所有方案中最低的一个,仅为金属原型的3%。在时间方面,使用砂性铸造的设计验证周期只需要2到3个月,而金属模具原型则需要半年到一年的时间。

当然,这些都是之后的事情了,不管是模具的低成本打造,还是压铸机吨位的升级都非朝夕之功。然而,现阶段的一体化压铸工艺,即使技术成本和售后存在一定问题,但对于车企来说已经具备足够的吸引力了,一旦实现规模化生产,其优点将完全大过于弊端。

据中银证券测算,到2025年,一体化压铸市场规模将达220亿元,4年复合增长率高达133%。也许,要完全实现一体化压铸技术的普遍使用可能还需要好几年时间。但可以预见,为了在日渐激烈的国内市场竞争活下来,一体化压铸技术带来的降本效益,未来将成为各大车企难以拒绝的“诱惑”。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |